Risparmio energetico in azienda - le direzioni principali:

- Risparmiare energia elettrica

- Riduzione delle perdite di calore e vapore

- Riduzione delle perdite nelle linee vapore

Risparmio energetico nell'impresa - Metodi di risparmio energetico

- Selezione della categoria di prezzo ottimale e revisione delle condizioni contrattuali di alimentazione

- Ottimizzazione dei motori elettrici

- Installazione VFD

- Ottimizzazione dei sistemi di aria compressa

Scelta della categoria di prezzo ottimale per l'alimentazione

In totale, ci sono 6 categorie di prezzo dell'alimentazione, in base alle quali le imprese possono acquistare elettricità da fornitori garantiti.

Rientrano nella prima fascia di prezzo tutte le piccole imprese con potenza installata inferiore a 670 kW, al momento della stipula di un contratto per l'alimentazione automatica.

Tutte le imprese con una potenza installata superiore a 670 kW rientrano automaticamente nella terza categoria di prezzo.

La prima e la terza categoria di prezzo non sono sempre le categorie di alimentazione più ottimali ed economiche.

In alcuni casi, il passaggio a una categoria di prezzo diversa può ridurre il costo dell'elettricità del 5% -30%.

L'argomento delle categorie di prezzo è piuttosto ampio, nella nostra recensione sulle categorie di prezzo, diciamo in dettaglio come calcolare e scegliere correttamente la categoria di prezzo dell'alimentatore.

Oltre alle categorie di prezzo, consigliamo di approfondire anche altri aspetti del contratto di alimentazione:

- livello di tensione,

- energia,

- tariffa di trasmissione dell'energia elettrica.

Nella nostra recensione, puoi scoprire questi e altri metodi per ridurre i costi energetici.

Risparmio Energetico in Azienda - Motori Elettrici

È necessario prendere in considerazione tutte le apparecchiature in cui vengono utilizzati motori elettrici:

- pompe,

- compressori,

- fan,

- macchine utensili,

- linee di produzione.

Piano di controllo del motore elettrico

Il piano di controllo del motore dovrebbe diventare parte integrante del programma di risparmio energetico dell'impianto.

Tale piano aiuterà a implementare un sistema di risparmio energetico a lungo termine per tutti i motori elettrici dell'impresa.

Il piano di controllo del motore garantirà che non si verifichino guasti e malfunzionamenti e, se si verificano, vengano risolti in modo rapido ed efficiente.

Passaggi per creare un piano di controllo del motore:

- Condurre un inventario di tutti i motori nella struttura.

- Crea un elenco di motori con i loro parametri principali, condizioni tecniche, durata.

- Sviluppare istruzioni generali per l'esecuzione delle riparazioni.

- Sviluppare linee guida per la manutenzione preventiva, la lubrificazione e l'ispezione.

- Creare uno stock di sicurezza di pezzi di ricambio usati di frequente.

- Crea una specifica di acquisto per i nuovi motori.

Riavvolgimento motori elettrici

In genere, riavvolgere un vecchio motore elettrico è molto più economico che acquistarne uno nuovo.

Il motore elettrico dovrebbe essere sostituito se il costo del riavvolgimento è superiore al 60% del costo di uno nuovo.

Quindi tutto dipenderà da come viene eseguito il riavvolgimento.

Se il lavoro viene svolto al massimo livello, il motore perderà solo l'1% -2% della sua efficienza.

Se il riavvolgimento viene eseguito male, le perdite nel motore elettrico aumenteranno del 5% -10%.

Sostituire il vecchio motore elettrico con uno nuovo ad alta efficienza energetica ha senso nei casi in cui il motore funziona più di 2000 ore all'anno.

Il periodo di ammortamento per un nuovo motore ad alta efficienza energetica non sarà superiore a 1, 5 - 2 anni.

Risparmio energetico in azienda aumentando il fattore di carico

Il fattore di carico è il rapporto tra la potenza operativa e la potenza apparente.

Ecco come viene utilizzata l'energia in modo efficiente.

Maggiore è il fattore di carico, più efficiente è l'utilizzo dell'elettricità.

Il motore elettrico funziona in modo ottimale con un carico del 75% e oltre.

Pertanto, l'installazione di motori al di sopra della potenza richiesta (per motivi di sicurezza) non sarà solo più costosa, ma anche inefficiente in termini di consumo energetico.

Il fattore di carico può essere aumentato come segue:

- spegnimento dei motori scarichi,

- sostituzione di motori, con un carico inferiore al 45%, per modelli meno potenti,

- ridistribuzione del carico tra i motori elettrici esistenti.

Convertitore di frequenza (VFD)

L'installazione di convertitori di frequenza ha senso solo per sistemi dinamici.

Nei sistemi statici, che sono coinvolti, ad esempio, solo per il sollevamento di carichi, l'installazione di un convertitore di frequenza non aiuta e spesso può causare danni.

Il VFD bilancia il carico e la velocità del motore, garantendo così che l'energia elettrica venga utilizzata in modo ottimale.

Il VFD può ridurre il consumo energetico del motore di un minimo del 5% e un massimo del 60%.

Il periodo di ammortamento per VFD è solitamente di 1-3 anni.

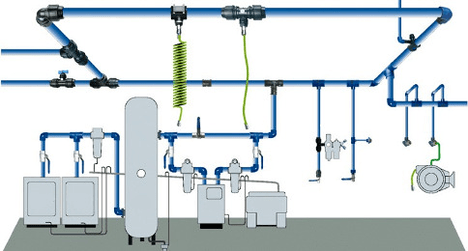

Ottimizzazione dei sistemi di aria compressa

L'aria compressa viene utilizzata in un'ampia varietà di settori.

In alcune aziende, l'aria compressa è il principale consumatore di elettricità.

L'aria compressa viene utilizzata in dispositivi e apparecchiature pneumatici, su nastri trasportatori, linee automatiche.

L'uso dell'aria compressa è popolare perché è una fonte di energia conveniente e sicura.

Ma molte persone dimenticano che l'aria compressa è una delle fonti di energia più inefficienti: solo il 5% dell'elettricità spesa per la produzione di aria compressa si trasforma in lavoro utile, il restante 95% va nel tubo.

Risparmio energetico in azienda - aria compressa:

- Non utilizzare aria compressa per pulire i locali.

- Riducendo la temperatura dell'aria all'ingresso del compressore del 3% si riduce il consumo energetico dell'1%.

- Per quei processi tecnici, ove possibile, ridurre al minimo la pressione dell'aria compressa. Abbassando la pressione del 10% si riduce il consumo energetico del 5%.

- Effettuare ispezioni regolari, riparazioni delle apparecchiature del compressore e delle linee di trasmissione dell'aria compressa. Una, anche la più piccola perdita di aria compressa, può a volte ridurre l'efficienza dell'apparecchiatura.

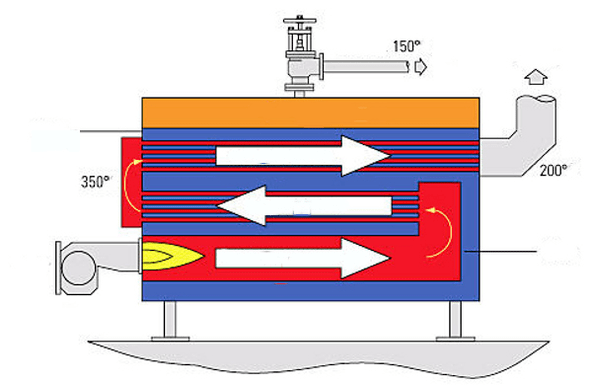

Risparmio energetico in azienda: riduciamo le perdite di calore e vapore

Il vapore è spesso utilizzato nell'industria, in particolare nell'industria tessile, alimentare e di trasformazione.

Migliorare l'efficienza delle caldaie a vapore e riutilizzare il calore generato può ridurre significativamente il consumo di energia in questi impianti.

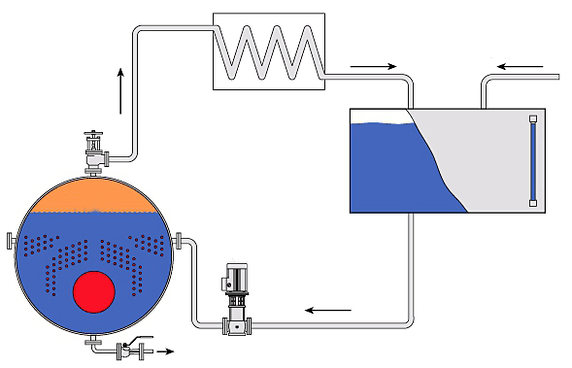

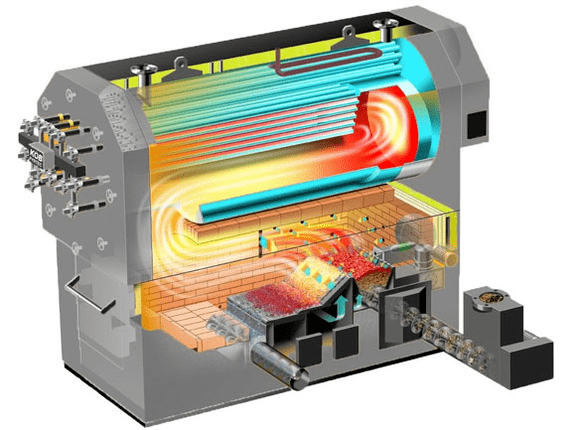

Produzione di vapore

La caldaia funziona in modo più efficiente a piena potenza.

A causa del fatto che la richiesta della quantità di vapore può variare nel tempo, accade spesso che la caldaia funzioni al di sotto del suo carico ottimale.

La capacità della caldaia installata può essere molto superiore alle esigenze dell'impresa, a causa di un calo della domanda di prodotti o di piani non realizzati per espandere la produzione.

Inoltre, la capacità della caldaia potrebbe non essere richiesta a causa di miglioramenti nel processo produttivo o dell'introduzione di misure di risparmio energetico.

In tali casi, la caldaia funziona o non a piena capacità o in modalità di brevi cicli on-off.

Entrambe queste situazioni comportano notevoli perdite di energia.

Non esistono soluzioni semplici ed economiche a questo problema.

L'opzione più semplice èinstallare una caldaia "piccola" che funzionerà a pieno regimea un carico di lavoro medio o basso nell'impresa.

Nonostante questa non sia una soluzione economica, il periodo di ammortamento per un tale investimento può essere inferiore a due anni.

E, in generale, è sempre più efficiente avere diverse piccole caldaie intercambiabili, specialmente nelle imprese con una domanda in evoluzione o significative fluttuazioni stagionali nel consumo di calore e vapore.

Sistema di regolazione automatica

Se l'impresa ha più caldaie, allora ha senso installarlasistema automatico per la regolazione del carico delle caldaie. . .

L'automazione risponde alla necessità di vapore in azienda, ridistribuendo il carico tra le caldaie, accendendo o spegnendo le caldaie, aumentando così significativamente l'efficienza dell'intero sistema.

Valvola a saracinesca

Nelle imprese in cui le caldaie vengono regolarmente spente a causa di un calo della domanda di vapore, le perdite di calore attraverso il camino possono essere piuttosto elevate.

È possibile bloccare la perdita di aria calda attraverso il caminoinstallando una valvola a saracinescache chiude il tubo quando la caldaia è spenta.

Prevenzione e manutenzione

Se lasciati incustoditi, i bruciatori e i sistemi di ritorno della condensa possono deteriorarsi o guastarsi rapidamente.

Ciò può ridurre l'efficienza della caldaia del 20% -30%.

Un semplice programma di manutenzione - assicurando che tutti i componenti della caldaia funzionino al massimo livello - aumenterà significativamente l'efficienza operativa.

In pratica, una manutenzione regolare riduce del 10% il consumo energetico della caldaia.

Isolamento: la perdita di calore dalla superficie di una caldaia adeguatamente isolata deve essere inferiore all'1%.

Rimozione di fuliggine e incrostazioni

È necessario monitorare ed eliminare costantemente la formazione di fuliggine sui tubi della caldaia, incrostazioni all'interno della caldaia.

Uno strato di fuliggine di 0, 8 millimetri di spessore riduce il trasferimento di calore del 9, 5%, mentre uno strato di 4, 5 millimetri di spessore riduce il trasferimento di calore del 69%!

Le incrostazioni si formano quando calcio, magnesia e silicio si depositano sullo scambiatore di calore della caldaia.

La scala spessa 1 millimetro aumenta il consumo di energia del 2%.

Fuliggine e incrostazioni possono essere rimosse meccanicamente o con acidi.

La formazione di fuliggine e incrostazioni può essere determinata da un aumento della temperatura dei fumi o dall'ispezione visiva quando la caldaia non è in funzione.

La formazione di fuliggine e incrostazioni deve essere monitorata con particolare attenzione se la caldaia funziona con combustibili solidi (carbone, torba, legna da ardere).

Le caldaie a gas sono meno soggette a problemi di fuliggine.

Ottimizzazione dello spurgo della caldaia

Lo spurgo della caldaia è lo scarico dell'acqua della caldaia per pulire l'acqua all'interno della caldaia da impurità e sali.

Lo scopo dello spurgo della caldaia è quello di evitare o ridurre la formazione di incrostazioni.

Uno spurgo insufficiente della caldaia può portare all'ingresso di acqua nel vapore o alla formazione di depositi nella caldaia.

Un eccessivo spurgo significa perdita di calore, acqua e prodotti chimici.

Il livello di spurgo ottimale dipende dal tipo di caldaia, dalla pressione di esercizio in caldaia, dalla preparazione e dalla qualità dell'acqua utilizzata.

La prima cosa a cui prestare attenzione è la preparazione dell'acqua. Se l'acqua è ben trattata (basso contenuto di sale), il tasso di spurgo può essere del 4%.

Se ci sono sostanze e sali estranei nell'acqua, il tasso di spurgo sarà dell'8% -10%.

Il sistema di spurgo automatico può anche ridurre significativamente il consumo di energia.

Il periodo di ammortamento per un tale sistema è solitamente di 1-3 anni.

Riduzione delle emissioni di fumo

Il fumo eccessivo è spesso il risultato della penetrazione dell'aria nella caldaia e nel camino attraverso perdite e aperture.

Ciò riduce il trasferimento di calore e aumenta il carico sul sistema di compressione.

Perdite e fori possono essere facilmente eliminati, è solo necessario eseguire periodicamente un'ispezione visiva della caldaia e del camino.

Regolazione dell'aria

Più aria viene utilizzata per bruciare carburante, più calore viene gettato nel vento.

Una quantità di aria leggermente superiore al rapporto stechiometrico ideale carburante/aria è necessaria per motivi di sicurezza, per ridurre le emissioni di NOx, e dipende dal tipo di carburante.

Le caldaie in cattive condizioni tecniche possono utilizzare fino al 140% di aria in più, con conseguenti emissioni di fumi eccessive.

Un bruciatore a gas efficiente richiede dal 2% al 3% di ossigeno supplementare, o dal 10% al 15% di aria supplementare, per bruciare il combustibile senza generare monossido di carbonio.

La regola generale è che l'efficienza della caldaia aumenta dell'1% per ogni 15% di riduzione dell'aria aggiuntiva.

Pertanto, è necessario controllare costantemente il rapporto carburante / aria.

Questo evento non costa nulla, ma ha un ottimo effetto.

Monitoraggio delle emissioni di fumo

La quantità di ossigeno nei fumi è la somma di aria aggiuntiva (aggiunta per aumentare la sicurezza e ridurre le emissioni) e aria che filtra nella caldaia attraverso fori e perdite.

La presenza di perdite e fori può essere facilmente rilevata se viene predisposto un sistema di monitoraggio dell'aria in ingresso e della quantità di ossigeno nei fumi.

Utilizzando i dati sulla quantità di monossido di carbonio e ossigeno, è possibile ottimizzare il rapporto combustibile/aria in caldaia.

L'installazione di un sistema di monitoraggio e analisi delle emissioni dei fumi solitamente si ammortizza in meno di un anno.

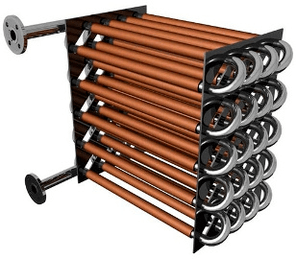

Risparmio energetico nell'impresa - Installazione di un economizzatore

Il calore dei fumi può essere utilizzato per riscaldare l'acqua che entra in caldaia.

L'acqua riscaldata entra nella caldaia e richiede meno calore per essere convertita in vapore, risparmiando così carburante.

Il rendimento della caldaia aumenta dell'1% per ogni 22°C di diminuzione della temperatura dei fumi.

L'economizzatore può ridurre il consumo di carburante del 5% - 10% e si ripaga in meno di 2 anni.

Scambiatore di calore per estrarre calore dall'acqua e vapore dallo spurgo della caldaia

Lo scambiatore di calore aiuterà a riciclare circa l'80% del calore dell'acqua e del vapore dallo spurgo della caldaia.

Questo calore può essere utilizzato per riscaldare gli edifici o per riscaldare l'acqua che alimenta la caldaia.

Qualsiasi caldaia con un tasso di spurgo costante del 5% o più è un ottimo candidato per uno scambiatore di calore.

Se il sistema di spurgo non funziona in modalità costante, ha senso pensare di trasferirlo in modalità costante mentre si installa contemporaneamente uno scambiatore di calore.

Il periodo di ammortamento medio per uno scambiatore di calore non supererà 1, 5 - 2 anni.

Installazione di un economizzatore a condensazione

La condensa calda può essere restituita alla caldaia, risparmiando così energia e riducendo la necessità di acqua trattata.

L'economizzatore a condensazione può aumentare l'efficienza del sistema di un ulteriore 10%.

L'installazione di un tale economizzatore dovrebbe essere eseguita sotto la stretta supervisione di specialisti che terranno conto di tutte le sfumature di tale sistema, del suo effetto sulla caldaia e della composizione chimica dell'acqua.

L'utilizzo di un sistema che restituisce la condensa alla caldaia di solito si ripaga in 1-1, 5 anni.

Un sistema che indirizza la condensa a una fornitura di acqua calda si ripaga in meno di un anno.

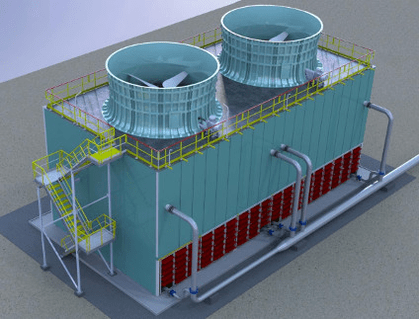

Torri di raffreddamento (torri di raffreddamento)

Una torre di raffreddamento è uno scambiatore di calore in cui l'acqua viene raffreddata da un flusso d'aria.

E in termini di efficienza energetica, una torre di raffreddamento è un dispositivo che scarica calore al vento.

Potenziale di risparmio energetico nelle torri di raffreddamento:

- In alcune aziende ha senso abbandonare del tutto le torri di raffreddamento. Ci sono molti casi in cui il riscaldamento viene utilizzato per riscaldare una stanza e allo stesso tempo viene utilizzata una torre di raffreddamento per dissipare il calore. L'installazione di una pompa di calore risolverà il problema del riscaldamento e ridurrà almeno in parte la necessità di utilizzare la torre di raffreddamento.

- L'installazione di interruttori automatici per i ventilatori delle torri di raffreddamento può ridurre il consumo energetico del 40%.

- La sostituzione dei ventilatori in alluminio o ferro con nuovi ventilatori (stampati in fibra di vetro e plastica) può ridurre il consumo energetico fino al 30%.

Riduzione delle perdite nelle linee vapore

Disconnessione delle linee di vapore non reclamate

Le esigenze ei consumi di vapore sono in continua evoluzione.

Ciò può portare al fatto che l'intero sistema di distribuzione del vapore non viene utilizzato a piena capacità, ma solo il 20% -50%, il che porta inevitabilmente a perdite di calore.

È chiaro che ottimizzare o riconfigurare l'intero sistema di distribuzione del vapore per soddisfare nuove esigenze sarà molto costoso e, forse, non fattibile.

Tuttavia, identificare e chiudere le linee di vapore poco utilizzate può essere una misura di risparmio energetico molto efficace.

Risparmio energetico in azienda - Isolamento termico dei tubi

L'isolamento dei tubi del vapore può ridurre le perdite di energia fino al 90%.

Si tratta di uno dei più rapidi ritorni di risparmio energetico in un sistema di distribuzione del vapore.

Il periodo di ammortamento medio per l'isolamento delle tubazioni attraverso le quali viene trasmesso vapore o acqua calda è di circa 1 anno.

Tubi di condensa per 1, 5-2 anni.

Monitoraggio degli scaricatori di condensa

Un semplice programma di monitoraggio delle condizioni tecniche degli scaricatori di condensa può ridurre significativamente la perdita di calore.

Ad esempio, se la manutenzione non viene eseguita da 3 a 5 anni, di norma circa un terzo degli scaricatori di condensa è fuori servizio, consentendo al vapore di penetrare nel sistema di scarico della condensa.

In pratica, nelle imprese che dispongono di un programma di monitoraggio degli scaricatori di condensa, non più del 5% degli scaricatori di condensa è in condizioni difettose.

Il periodo di ammortamento medio per la sostituzione o la manutenzione di uno scaricatore di condensa è inferiore a sei mesi.

Un programma di monitoraggio degli scaricatori di condensa ridurrà generalmente le perdite di vapore del 10%.

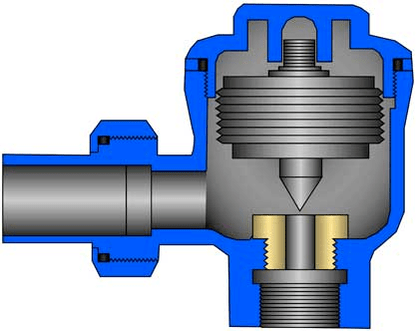

Scaricatori di condensa termostatici

L'utilizzo dei moderni scaricatori di condensa termostatici può ridurre i consumi energetici e allo stesso tempo aumentare l'affidabilità dell'intero sistema.

Il vantaggio principale degli scaricatori di condensa termostatici è che essi

- aperto quando la temperatura si avvicina al livello di vapore saturo (+/- 2 C°),

- emettono gas incondensabili dopo ogni apertura e

- sono nello stato aperto all'inizio del funzionamento del sistema, che garantisce il suo rapido riscaldamento.

Inoltre, questi scaricatori di condensa sono molto affidabili e possono essere utilizzati su un'ampia gamma di pressioni.

Scollegamento degli scaricatori di condensa

È possibile ridurre il consumo di energia spegnendo gli scaricatori di condensa sulle linee del vapore surriscaldato quando non sono in uso.

Eliminazione delle perdite di vapore

Un programma di riparazione di perdite di vapore da piccoli fori può ripagare in meno di 3 o 4 mesi.

Non dobbiamo dimenticare che piccole perdite possono passare inosservate per anni, danneggiando costantemente l'impianto.

Riutilizzo di condensa e vapore

Quando uno scaricatore di condensa scarica la condensa da un sistema a vapore, la caduta di pressione crea vapore da quella condensa.

Questo vapore, insieme alla condensa, può essere utilizzato in uno scambiatore di calore per riscaldare l'acqua di alimentazione o l'aria.

Ancora più importante, è possibile utilizzare questo vapore e condensa vicino al punto di rilascio, poiché può essere molto costoso creare un sistema di tubazioni separato per trasportarlo al punto di utilizzo.